Slijtage en corrosie zijn ernstige gebeurtenissen in de kunststofverwerking. De gangbare testmethode is tijdrovend en vergt veel materiaal. Een nieuwe elektrochemische methode van Fraunhofer-LBF vergt minder materiaal.

Wie een krachtige samenstelling van een kunststof wil ontwikkelingen, moet met behulp van smeltcompoundering een veelheid aan formuleringen bereiden en die testen op de gewenste eigenschappen. Analoog daaraan is er het probleem bij de keuze van het materiaal voor een machine waarmee een corrosieve samenstelling moet worden verwerkt. Hiertoe moet vaak een groter aantal verschillende legeringen worden getest.

Afhankelijk van hun samenstelling zijn sommige polymeerformuleringen extreem corrosief ten opzichte van de materialen waaruit bevoorbeeld de behuizingen of schroeven van extruders zijn vervaardigd. Typisch hiervoor zijn bijvoorbeeld bepaalde halogeenvrije vlamdovende middelen op basis van diethylfosfinaat.

De additieven kunnen in de smeltfase direct met de materialen reageren of ze vormen door thermische afbraak aggressieve chemicaliën zoals anorganische zuren. Aan de andere kant gedragen bepaalde toeslagstoffen zich als corrosiewerend middel. Maar ze kunnen nadelig uitpakken voor de gewenste eigenschappen.

Traditioneel testen

Voor het valueren van slijtage respectievelijk corrosie is de DKI-plaatjesapparatuur de beproefde methoden. Deze test is ontwikkeld door het Deutsches Kunststoff-Institut, de huidige afdeling Kunststoffen van Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit (LBF).

Nadelen van deze methode zijn de grote hoeveelheid menselijke arbeid en de materiaalbehoefte. Per formulering en per paar plaatjes is meestal 5 kg tot 30 kg granullaat nodig. Samenstellingen die nieuwe chemicaliën bevatten (gewoonlijk in aandelen van enkele procenten) kunnen met de plaatjesapparatuur nauwelijks worden getest wanneer de nieuwe stoffen slechts in hoeveelheden van enkele grammen beschikbaar zijn.

Nieuwe methode

Gezien de grote materiaalbehoefte voor de plaatsjestest hebben wetenschappers van Fraunhofer-LBF een screening-methode ontwikkeld. Deze gepatenteerde methode maakt een snelle uitspraak over de corrosiviteit van een samenstelling respectievelijk over de bestandheid van verschillende legeringen tegen een corrosieve smelt mogelijk. Voor deze test is slechts 0,5 kg tot 1 kg materiaal nodig. Op deze manier kunnen ook nieuwe grondstoffen of additieven waarvan maar een geringe hoeveelheid beschikbaar is, worden getest.

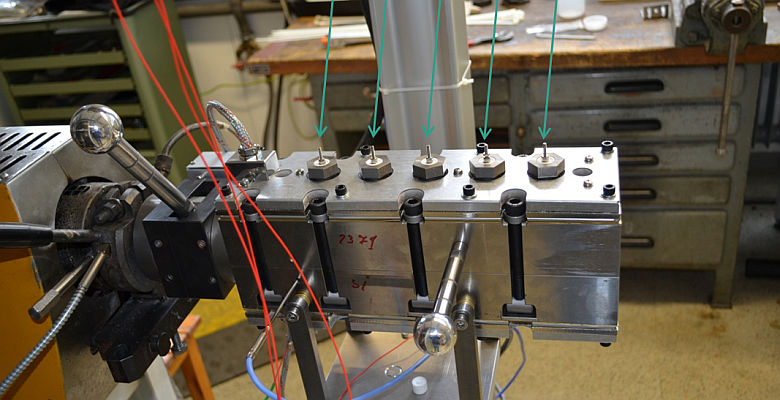

De methode berust in wezen op een elektrochemische meting in de kunststofsmelt. Daartoe staan in een meetgereedschap met rechthoekig smeltkanaal twee elektrodes tegenover elkaar, waarvan de ene de testelektrode vormt en de andere de tegenelektrode (zie onderstaand schema).

De testelektrode bestaat uit een gereedschapsstaal, de tegenelektrode bijvoorbeeld uit een edelmetaal. Beide elektrodes zijn via een elektrometer met elkaar verbonden. De zich instellende kortsluitstroom tussen de elektroden is een maat voor de corrosiviteit van de smelt.

Voor vergelijkingsonderzoeken neemt men bij de plaatjesapparatuur vaak een weinig tegen slijtage of corrosie bestand staal in plaats van verschillende gereedschapsstalen. Ook bij de nieuwe elektrochemische corrosiemeting is zo'n staalsoort geschikt als sonde voor vergelijkende bepaling van de corrosiviteit van de compound.

Om meerdere verschillende gereedschapsstalen simultaan met dezelfde smelt te kunnen testen, werd een meetopstelling ontwikkeld die in de lengte van het smeltkanaal vijf elektrodenparen bevat (foto: Fraunhofer-LBF).