Het optimaliseren van de volgorde waarin machines werkzaamheden uitvoeren kan met zogenaamde condition-based scheduling (CBS).

Afhankelijk van de toestand van de machine maakt de CBS-methode een planning. Dit helpt het onderhoud te verminderen en het benutten van de verschillende machines te verbeteren. Met CBS wordt de doorlooptijd en de leveringscapaciteit verbeterd, dus minder inspanning voor productieplanning. Veel bedrijven zijn zich niet bewust van deze mogelijkheid om werkzaamheden te optimaliseren. De CBS-methode is te zien en ervaren in een testmodel op de Hannover Messe die deze week online plaatsvindt. Het model is ontwikkeld door Siemens AG Austria samen met Fraunhofer Austria.

Gezondheidspunten

Bij de normale planning van machines in een productieproces wordt alleen rekening gehouden met de beschikbaarheid van machines en de leveringsdata. CBS gaat een stapje verder. Deze methode bepaalt de toestand van de machine en geeft bepaalde ‘gezondheidspunten’. Als de toestand aangeeft dat de machine slechts beperkt beschikbaar is, reageert het systeem hier flexibel op en past het de planning aan. En wel zodanig dat niet alleen de doorlooptijden en de leverbetrouwbaarheid worden geoptimaliseerd, maar ook de onderhoudskosten worden verlaagd en de beschikbaarheid van de installatie wordt verhoogd.

Voorbeeld

Robert Glawar, hoofd van de groep Productieoptimalisatie en onderhoudsbeheer(Fraunhofer), geeft een voorbeeld: "Als tijdens de productie bijvoorbeeld verschillende vellen moeten worden gesneden, kan het mes van een machine na verloop van tijd botter worden. Het kan dan bijvoorbeeld een standaardplaat nog perfect snijden, maar een hardere legering niet. Bij een strikte volgordeplanning zou het mes onmiddellijk moeten worden gewisseld als een harde legering moet worden gesneden. De CBS-methode daarentegen herschikt de opdrachten op flexibele wijze, zodat bijvoorbeeld nog een paar zachte vellen worden gesneden voordat onderhoud wordt uitgevoerd. Op die manier verbetert deze methode de benutting van de fabriek en waarborgt zij tegelijkertijd de kwaliteit."

Demonstratiemodel

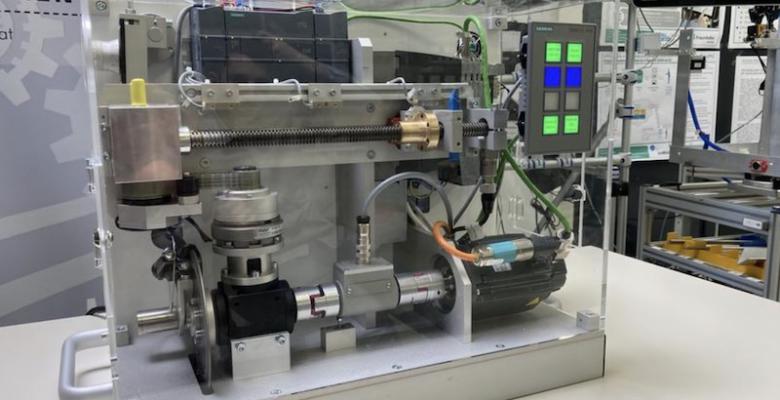

Het demonstratiemodel bestaat uit een motor die een spindel ronddraait. Daaraan zijn toegevoegd een trilmotor die simuleert dat de motor uit de bocht vliegt, een lichtsensor die - wanneer afgedekt - een filterverstopping nabootst, en een rem die slijtage simuleert en een hoger stroomverbruik veroorzaakt. Om de CBS-methode in actie te zien, kun je bijvoorbeeld de lichtsensor afdekken, de trilmotor aanzetten of op de rem trappen, en vervolgens zien hoe een algoritme de afwijking in de gegevens detecteert en reageert met een nieuw optimaal volgordeschema. Het algoritme dat deze volgorde creëert, is gebaseerd op machinaal leren en werd ontwikkeld door Fraunhofer Austria.

Het onderzoeksteam hoopt dat het demonstratiemodel meer bekendheid zal geven aan de voordelen en mogelijkheden van CBS. "Veel machines zijn al uitgerust met sensoren, en veel bedrijven verzamelen gegevens, maar slechts weinigen benutten het volledige potentieel ervan," zeggen ze. "We willen laten zien wat er mogelijk is met multicriteria-optimalisatie op basis van deze gegevens," aldus Glawar.

Bekijk het filmpje: https://www.hannovermesse.de/produkt/cbs-iiot-demonstrator/261950/N1458060

Foto: Fraunhofer Austria/Siemens AG Österreich