Het uitvallen van machines door een fout kan bedrijven duur komen te staan, dus in de perserij. Met Presswerk 4.0 willen onderzoekers van het Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik in Chemnitz de door fouten veroorzaakte stilstandtijden met minstens de helft verminderen.

Plaatwerk ondergaat in perserijen een aantal stappen. Een product met een fout moet zo snel mogelijk worden herkend en uitgenomen, want elke extra processtap kost geld. Dit geldt vooral als het geen incidentele fout is, maar alle producten hetzelfde euvel hebben. Dan wordt de pers stilgezet en begint aan de zoektocht naar de oorzaak. Om de talrijke parameters en foutscenario's te controleren, kost veel tijd en in die periode staat de machine stil.

Juiste informatie op juiste plek

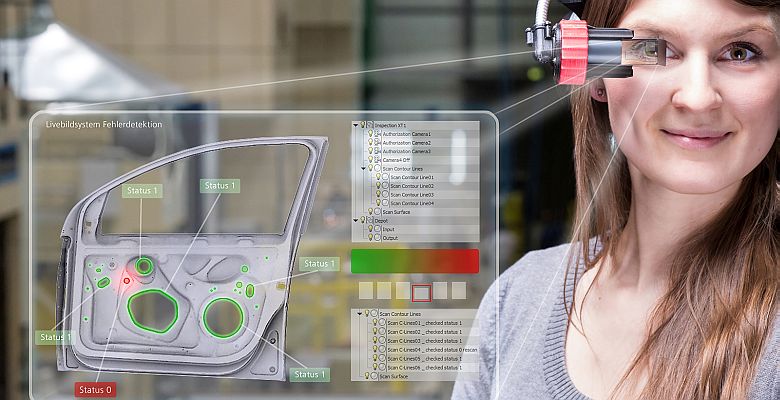

Om tot de perserij van de toekomst te komen, diende Industrie 4.0 als uitgangspunt. De onderzoekers voeren verschillende data in in een intern bedrijfsanalyse- en terugkoppelsysteem, het Linked Factory, en genereren daaruit nieuwe informatie. Op basis van de gegevens kunnen de wetenschappers snel een aantal foutbronnen elimineren en operators gerichte oplossingen aanreiken om het probleem zo snel mogelijk te verhelpen. Samen met partners uit de industrie en de wetenschap wil het instituut de aan fouten gerelateerde stilstand met 50% reduceren.

Maar Presswerk 4.0 biedt niet alleen mogelijkheden op de stilstandtijden van perserijen te verminderen. Werkvoorbereiders en bedieningsmensen kunnen ook wijzigingen op korte termijn uitvoeren om sneller en soepeler te reageren op vragen uit de markt en op de behoeften van de klant.

Maar vaak zijn de gevraagde gegevens niet beschikbaar op de plaats waar ze nodig zijn. In de toekomst worden de gegevens centraal verzameld, softwarematig verwerkt tot informatie en als nieuw gegenereerde kennis gepresenteerd. Bij defecten kan de software bijvoorbeeld sensordata van gereedschappen combineren met informatie over oliën en het uitgangsmateriaal en zo analyseren welke waarden buiten de vooraf bepaalde toleranties vallen. Op basis hiervan worden de operators scenario's voorgesteld waarmee ze het probleem doelgericht en snel kunnen oplossen.

De volgende stap

De onderzoekers willen het systeem zodanig verder ontwikkelen, dat het reeds een waarschuwing geeft voordat fouten optreden. Hiervoor moeten wel andere sensoren en procedures worden toegevoegd. Zo moeten bedrijven het materiaal onderzoeken voordat het de productie in gaat. Voldoet dat niet aan de specificaties, dan kan de operator het al uit de productie halen voordat het wordt gesneden en geperst.

De onderzoekers van Fraunhofer-IWU gaan al een stap verder. Met een combinatie van processensoren en actieve componenten kunnen de procescondities worden geoptimaliseerd. Als de verkregen informatie over het uitgangsmateriaal vooraf in de pers kan worden ingevoerd, kan de machine zijn instellingen daarop aanpassen en worden stoorinvloeden automatisch gecompenseerd. Daardoor kan de perserij grondstoffen die eigenlijk in de container zouden belanden, toch verwerken.