In het grootste geheim werd er twee jaar lang aan gewerkt. En toen ze er klaar waren voor het grote publiek, sleepten ze meteen een TechniShow Innovatie Award in de wacht. Volgens Emil Exner is de nieuwe manier van lasrobots programmeren met 3D vision een echt ei van Columbus. De lasser blijft bij zijn leest en geeft via een touchscreen alleen aan welke las hij waar wil hebben. Software en robot doen de rest.

Soms loop je dingen tegen het lijf die zo voor de hand liggend zijn dat je je afvraagt waarom je het zelf - of in ieder geval iemand veel slimmer dan jou - het niet veel eerder had bedacht. Instant Programming, zoals Exner haar nieuwe programmeer methode noemt, is zo’n geval.

Met een 3D-lasertriangulatie worden ingeklemde lasonderdelen gescand. Uit de puntenwolk herkent het systeem er volgens de snijlijnen van de verschillende onderdelen. Op basis van een hele berg laservaring - die je overigens gewoon in de normen kunt nalezen - worden vervolgens automatisch voorstellen gedaan. Hebben we bijvoorbeeld twee platen loodrecht op elkaar staan? Wat dacht u van een hoeklas over een lengte van 5 centimeter en een keeldoorsnede van 3 millimeter? Toch liever wat anders?

Alle parameters kunnen intuïtief worden aangepast en worden opgeslagen in de database. Zo wordt het systeem met de tijd steeds slimmer en doet het in een vergelijkbare situatie het aangepaste voorstel.

Expertise overbrengen

“De robot is een schitterende machine die het beste tot zijn recht als hij over de expertise van zijn menselijke collega beschikt”, zegt Emil Exner. Junior wel te verstaan. Want hoewel beide heren aan tafel niet alleen dezelfde naam delen, maar ook de nodige uiterlijke kenmerken, is het aan hem de nieuwe Exner-vinding voor het voetlicht te brengen. “Maar in de 25 jaar dat we in de robots zitten - we bouwen robotoplossingen in alle soorten en maten voor tal van sectoren – zien we dat het overbrengen van de expertise van mens naar robot in de praktijk erg lastig is ”, vervolgt hij.

Deze overdrachtsdrempel wordt vooral zichtbaar wanneer er iets anders gemaakt moet worden. Ook al is het maar een klein beetje anders, de robot zal een aangepaste instructie moeten krijgen. Degene die deze instructie moet geven is een procesexpert. Iemand die alles van metaalbewerking of lassen weet bijvoorbeeld. Maar geen programmeur. En hoewel de robot te boek staat als hét flexibele productiemiddel , staat of valt die flexibiliteit met hoe goed en snel de nieuwe instructieset aan de robot kan worden doorgegeven.

Exner: “Wanneer er een nieuw product gelast moet worden wat net iets afwijkt, hoef je een handlasser alleen maar op de afwijkingen te wijzen. De rest weet hij nog prima vanuit eerder gelaste producten. Een lasser doet ervaring op en leert. Een lasrobot leert echter niet. Is er een wijziging dan is het de lasser die deze wijziging in het robotprogramma moet doorvoeren, zonder hierbij de invloed van deze wijziging op de totale instructieset uit het oog te verliezen.

In de praktijk blijkt dit lastig en botsingen tussen toorts en mal zijn geen uitzondering. Verbuigt de lastoorts hierdoor iets, dan is de kans groot dat de ontstane afwijking met een paar regels code in het lasprogramma wordt opgelost. Nu werkt dat misschien voor dat ene product, maar wat gebeurt er als dat nieuwe product gelast moet worden? Is er dan wel rekening gehouden met de ontstane scheefstand?

Het zijn zomaar wat voorbeelden uit een weerbarstige lasrobotpraktijk. En allemaal ontstaan ze doordat de lasser niet in staat wordt gesteld zijn bedoelingen op een gemakkelijke en intuïtieve manier over te brengen.”

Programmeersmaken

Zes assen aansturen, inclusief het geïntegreerd aansturen van de stroombron als functie van baan en snelheid, makkelijk is het natuurlijk ook niet. En dan hebben we de eventuele assen van de mal nog niet eens meegenomen. Sinds het begin van het robotlassen zijn er daarom methoden door fabrikanten ontwikkeld die het leven van de robotgebruiker gemakkelijker moeten maken.

Een eerste methode is online programmeren. Hierbij worden de robotposities waarmee de robot zijn baan moet bepalen middels een pendant ingegeven. Ook is het bij online programmeren mogelijk om een robotbaan volgens het zogenoemde ‘lead by nose’ principe in te geven. In dat geval worden de robotpols of tool met de hand naar een bepaalde positie gebracht en wordt de robot vervolgens deze positie ‘geteacht’.

Exner: “Online programmeren heeft als evidente nadeel dat de robot geen productie kan draaien als hij geprogrammeerd wordt. En omdat online programmeren in de meeste gevallen nou niet bepaald snel gaat, is er voor lange tijd stilstand. Geen probleem als je vervolgens een jaar gaat draaien natuurlijk, maar wel als je met een grote productvariatie te maken hebt.“

Een tweede methode die Exner noemt is het zogenoemde offline programmeren. “Bij offline programmeren schrijf je het programma afzonderlijk van de robot. Op het moment dat je alle 3D-geometrie voorhanden hebt in een model, is dit in theorie natuurlijk mogelijk. Maar in de praktijk is er altijd het risico dat het model geen exacte representatie van de werkelijkheid is. Het programma er blindelings inschieten en op start drukken is er dan ook niet bij.

In de praktijk zal er dus altijd getest en gefinetuned worden, wat ook stilstand betekent. Bovendien liggen de uurtarieven voor tekenaars voor het maken van 3D-modellen en die van de offline robotprogrammeur hoger dan die van de lasser. Wederom is het dus een lastige afweging tussen productvariatie, stilstand, doorlooptijden en kosten.”

Instant Programming

Het Exner-antwoord op deze impasse lag besloten in een twee jaar durend proces waarin de vraag werd gesteld: wat hebben lassers nu eigenlijk echt nodig? En hoe krijgen we dat voor elkaar? Exner: “Eigenlijk was het al snel duidelijk dat de lasrobot geen vervanger, maar een verlengstuk van de lasser moest worden. De robot moest hiertoe de taal van de lasser spreken en en een lerend vermogen krijgen. Bovendien moest het model dat de robot van zijn omgeving opbouwde, waarheidsgetrouw zijn.

Voor het eerste deel moest de robot dus vakkennis meekrijgen voor een basisbeslismodel. Welke las leg ik in welke situatie, hoe beweeg in dan mijn toorts en met welke stroomsterkte? Nu lassen we al heel wat jaartjes met robots en weten we heel goed hoe je een bepaalde las met een robot voor elkaar krijgt. Die kennis zit standaard in de uitgebreide bibliotheek van ons Exner Instant Robot Programming Systeem. Maar de laskennis van de lasser en specifieke productkennis van de fabrikant moeten ook kunnen worden toegevoegd.

Onder de motorkap moet de lasser dus aan de knoppen kunnen blijven draaien, maar dan wel met nadruk onder de motorkap. De interface waarbinnen dit gebeurt moet intuïtief zijn en zonder franje. Bovendien moet de robot snappen dat wanneer ik eenmaal aan de knoppen heb gedraaid en een volgend product is min of meer hetzelfde, ik als lasser wellicht vergelijkbare instellingen wil. Dat is het lerende vermogen.

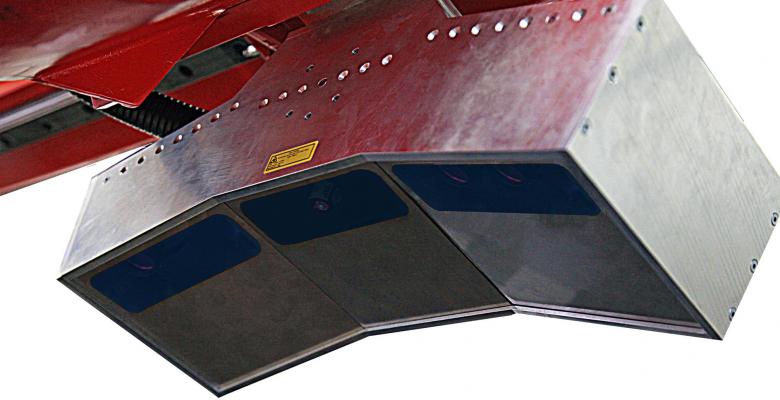

Als laatste ingrediënt heeft de robot ogen nodig. Niet zozeer om een lasnaad te volgen, maar om het product te zien in relatie tot zichzelf en te snappen. 3D-vision bleek een voor de hand liggende technologie. We kunnen vanuit het robotframe snel een 3D-scan maken van de te lassen onderdelen, eventueel vanuit meerdere hoeken, en de geometrie van de onderdelen en de laslijnen vanuit de puntenwolk bepalen. Kalibratie - binnen grenzen - en afwijkingen van het 3D-model spelen geen rol meer: de robot heeft met eigen ogen gezien waar hij welke lassen moet gaan leggen.”

Vanaf vandaag

Tot zover de theorie en de hoogste tijd voor een demonstratie. Een lineaire as van 15 meter breed huisvest een flinke Reis robot. Inderdaad. Exner is al geruime tijd exclusief distributeur van Reis Robotics, dat inmiddels door Kuka is ingelijfd. De scanner doet zijn werk en op een touch screen worden al snel de contouren van een recht-toe-recht-aan plaatsamenstelling zichtbaar. Inclusief voorstellen voor lassen van de verschillende delen.

“Zoals je ziet wijst het zichzelf. Normaal zou je hier, ook offline, dagen mee bezig zijn. Maar wij doen het min of meer realtime in minuten, zonder training. Het Exner IRPS-systeem heeft grotendeels bedacht wat het moet doen en vraagt zelf de ontbrekende gegevens in te vullen. Hoe voller de database, des te minder dat er zullen zijn. Willen we wat wijzigen, dan tikken we op de betreffende las en worden de lasdetails zichtbaar.”

Gevraagd naar vormen en materiaalsoorten geeft Exner aan dat het nu nog voornamelijk stalen platen en rechte profielen zijn die de robotklok slaat. “Wat je hier nu ziet is vandaag al leverbaar en de interesse is enorm. We hebben aanvragen uit alle hoeken van de wereld. Vanuit de scheepvaart, bruggenbouw en andere grofstoffelijke staalbouwsectoren. De buizen en flenzen zullen heel snel volgen en vrije vormen en aluminium verwachten we eind 2016 aan te kunnen bieden. Hetzelfde geldt voor andere robottypen. Vooralsnog werkt Exner IRPS alleen met Reis robots. Maar interfaces met andere fabrikanten zijn in de maak, met Kuka als eerste logische toevoeging.”