Steeds meer CAD-paketten ondersteunen Model Based Definition. Bij deze modelgebaseerde aanpak komen vorm en plaats-toleranties, ruwheden, materialen en andere relevante productgegevens niet meer op de 2D-tekening. In plaats daarvan maken zij deel uit van het 3D-model. Een logische vervolgstap is om ook dit model te gebruiken om de productie aan te sturen. Model Based Manufacturing noemen we dat. Hoe dit werkt? Dat hangt helemaal af van het productieproces.

Dit artikel verscheen eerder in vakblad Constructeur naar aanleiding van de Constructeursdag. In november is er weer een Constructeursdag. U kunt zich hier alvast inschrijven.

Het duo Smart Industry en Industrie 4.0, we noemen ze nog maar een keertje. Want hoewel niet van vandaag of gisteren, lijkt de Model Based school plots de wind in de rug te hebben door toedoen van de revolutionairen van de vierde generatie. Verrassend is dat eigenlijk niet. Bij al die manloze, decentrale ‘serie grootte 1’ productiepraat die in de vakmedia gebezigd wordt, gaat natuurlijk eigenlijk vooral om digitalisering. En laat dat nou precies zijn waar de model based aanhangers zich al jaren hard voor maken: stoppen met het platslaan van rijke 3D-modellen via de printer en de digitale informatie uit native modellen ontsluiten voor vergaande automatisering. Ze hebben er zelfs over nagedacht hoe je dat het beste kunt doen en ook wat je vooral niet moet doen.

Model based plaatbewerking

Een van de bedrijven die al heel wat jaartjes met Model Based Manufacturing aan de slag is, is het Duitse Software Factory. Gevestigd in het hart van de Duitse automobielindustrie helpen zij zeer uiteenlopende productiebedrijven met het slim inzetten van de informatie uit 3D CAD-modellen voor de productie. Volgens directeur Thomas Träger stamt een van hun eerste echte Model Based Manufacturing projecten van rond de eeuwwisseling. “Ruim 15 jaar geleden maakten we voor een producent van zeer zware voortuigen een sheet metal module die vanuit een 3D CAD-model automatisch de uitslag en bijbehorende contour voor de snijmachine genereerde. Voorheen was dat allemaal handwerk. Je pakte de 2D-tekening, ontdeed hem van kader, maten en andere informatie en gaf de overgebleven snijmal de juiste lijndikte. De oplossing, die we later tot een eigen product maakten, bleek dusdanig krachtig dat nog niet zolang geleden een zeer grote enigszins sceptische Scandinavische producent het ook implementeerde voor hun plaatwerkproductie. De tijdsbesparingen waren aanzienlijk en de kosten hadden zich binnen een maand terugverdiend.”

Nu zou je kunnen denken: is hier wel sprake van model based manufacturing? Destijds was er in CAD helemaal niet de mogelijkheid om met Model Based Definition te werken. Dat is echt iets van de laatste jaren. Träger: ”Het hangt natuurlijk erg van de requirements af, maar bij plaatwerk heb je meestal aan het 3D-model genoeg. Je hoeft er alleen een flat state, contour en STEP-file te halen, zodat je ook zonder een volledig gedefinieerd model toch model based kunt produceren. Bij complexere 3D bewerkingen gaat die vlieger niet op.”

Traditioneel frezen

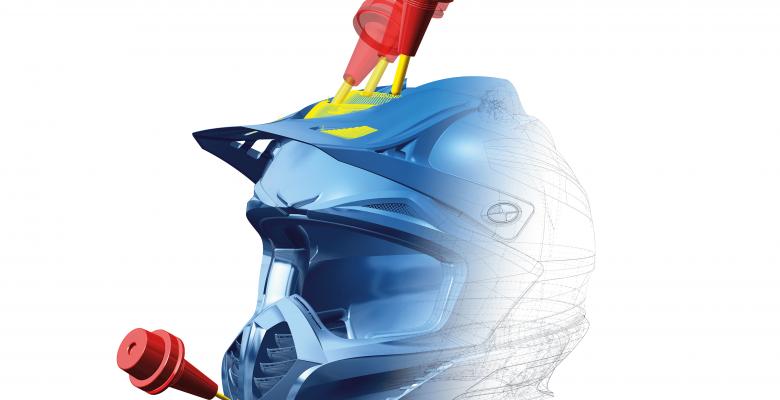

Een 3D bewerkingen waar met model based manufacturing inmiddels vergaan geautomatiseerd kan worden is frezen. Het is Maarten van Teeffelen van CNC Consultants die dit onderdeel tijdens de laatste Constructeursdag uitgebereid behandeld. Ook plaatst hij model based manufacturing in het grotere automatiseringsplaatje. “Bij het automatiseren van productieprocessen kennen we allemaal de bekende piramide met onderin het machinepark en bovenin het ERP-systeem. Verder is er een engineeringafdeling met CAD en een PDM-schil, werkvoorbereiding met haar CAM-systemen, de kwaliteitscontrole met CAI-systemen en als het goed is ook iets voor gereedschap- en productieinformatiebeheer. Wil in de onderste laag van de piramide je productie en engineering aan elkaar koppelen dan moet je ten eerste natuurlijk je CAM op orde hebben. Je moet in staat zijn om het 3D model of de 2D tekening over te zetten naar een cnc machine. Ook je gereedschapsbeheer is in dit kader belangrijk. Want begeef je je in de ontwerpfase nog volledig in een digitale structuur – een ‘oud nieuws printje’ daargelaten – in de productie krijg je te maken met gereedschappen, klemmen en andere fysieke attributen die allemaal hun weerbarstige toleranties hebben. Om deze werelden geautomatiseerd samen te brengen zullen al die fysieke kenmerken digitaal zullen moeten worden vastgelegd.”

Van Teeffelen vertelt vervolgens wat er komt kijken bij het digitaal beheren van productie-informatie, geeft een inkijkje in de meetkamer en ook de MES-laag van de automatiseringspiramide komt aan bod. Dan zoomt hij in op het proces van CAD naar productiemachine en legt hij uit hoe dit in 98 procent van de gevallen de praktijk is. “Meestal wordt er vanuit het 3D-CAD-model een 2D tekening met alle productmaakinformatie genereert. Denk aan vorm- en plaatstoleranties en aan welke specificaties het moet voldoen. Naast deze tekening krijgt productie ook een STEP-file die in CAM kan worden ingelezen. Handmatig wordt alle productmaakinformatie van de tekening toegevoegd. In CAM wordt ook een opspanning met standaard klem of juist een hele specifieke opspanning bedacht. Dan worden handmatig de contouren geselecteerd, parameters ingesteld en gereedschappen geselecteerd. Nu kunnen de gereedschapsbanen worden berekend. Deze, en de bewegingen van de nc-machine worden vervolgens gesimuleerd om te kijken of er geen botsingen plaatsvinden en hoe lang bewerkingen duren. Is alles naar wens, dan wordt er via de postprocessor een vertaalslag gemaakt naar de machinebesturing, inclusief een leesbare tekstfile met overwegingen voor de nc machine die het uiteindelijk gaat maken. Als laatste stap wordt middels dnc-communicatiesoftware het nc-programma naar de nc-machine gestuurd. “

Model based frezen

Hoewel 98 procent van de bedrijven dus al wel 3D-informatie gebruikt, kent het ‘CAD naar machine’ proces in de praktijk dus nog veel handwerk. Dat kan slimmer. Door te werken met features en macro’s bijvoorbeeld. Van Teeffelen: “Als je met macro’s en features werkt, heb je nog steeds te maken met een combinatie van STEP-file en 2D-aanzichten. Maar die STEP-file wordt wel automatisch geanalyseerd op maakbare entiteiten. Gaten, kamers en vlakke features worden allemaal op geometrisch niveau herkend (dat geldt niet voor user defined features, zogenoemde udf’s) en gekoppeld aan een macro. In deze macro staat vervolgens het bewerkingsplannetje. Voor een tapgat zou dat bijvoorbeeld zijn: centeren, voorboren en dan tappen.” Volgens Van Teeffelen heb je hier dan ook meteen een nadeel van deze methode te pakken: STEP ondersteunt geen schroefdraad en ziet eigenlijk een passingsgat. Desondanks wordt de macromethode steeds vaker toegepast en geeft hij de mogelijkheid tot een redelijke automatiseringsgraad, waarbij het proces vergelijkbaar blijft met de hiervoor beschreven traditionele werkwijze.

Veruit de korte klap die je er echter op je proces kunt geven is het uitgaan van de native CAD-file. Van Teeffelen: “Is een model middels Model Based Definition rechtstreeks van alle productmaakinformatie voorzien – dus naast maten ook alle vorm- en plaatstoleranties, ruwheden etc. – dan kan CAM hier rechtstreeks mee uit de voeten. CAM analyseert het native model, vertaalt dat in een bewerkingsplan en simuleert de productie met de opgegeven machine, volledig automatisch. Het enige dat nog rest is de controle. Ook is het natuurlijk nog steeds mogelijk om op detailniveau aanpassingen te doen. Erg belangrijk, want nog eigenwijzer dan constructeurs zijn de productiemensen. Vraag er 3 wat de beste strategie is en je krijgt 3 verschillende antwoorden die stuk voor stuk de beste zijn. Model Based Manufacturing geeft enorme tijdswinst en kan ook de kans op fouten – onvermijdelijk daar waar mensen typen – flink beperken. Een black box mag het echter nooit zijn.”

Model based robotlassen

Terug naar Software Factory en een toepassing van Model Based Manufacturing die nog in de maak is: robotlassen. Een toepassing die momenteel samen met een Nederlandse partner wordt ontwikkeld die ook op het podium van de Constructeursdag te vinden was: Henk Jörg van TFH Technical Services. “Een van de problemen die we momenteel met robotlassen zien, is dat het alleen rendabel is voor het lassen van grote volumes”, licht Jörg toe. “Met name het programmeren van de lasrobot kost veel tijd. Maar dit kan flink worden teruggebracht als alle lasinformatie uit CAD rechtstreeks door een robot kan worden ingelezen. Samen met Software Factory werken we daarom aan software die de lasnaden – en dus de door toorts van de lasrobot af te leggen baan - via xml of vrml naar de robot stuurt.” De robotkinematica inclusief het voorkomen van singulariteit en botsingen alsook het aansturen van de stroombron is volgens Jörg nog steeds de verantwoording van de programmeur die beschikt over specialistische proceskennis. Maar informatie over de samenstelling en welke onderdelen waar aan elkaar gelast moeten worden, wat de afstanden tussen die onderdelen moeten zijn, wat voor stoort las met welke keeldoorsnede moet worden gelegd en natuurlijk met welke materialen men te maken heeft, dat volgt allemaal rechtstreeks uit CAD. “Het programmeren van de lasbanen is momenteel de bottleneck. Door die weg te nemen denken we de programmeertijd met 80 procent te verminderen en wordt robotlassen ook erg interessant voor high mix low volume producten. Dit is voor de concurrentiepositie van West Europa sowieso noodzakelijk omdat het aantal vakmensen dat kan lassen terugloopt. Door juist hen de mogelijkheid te geven meerdere lasrobots te aan het werk te zetten, zonder ineens robotprogrammeur te hoeven worden, kunnen we aan de vraag blijven voldoen. En als extra bonus wordt met automatisering beetje bij beetje ook steeds meer belangrijke laskennis in de software geborgd.”

Model based toekomst

Volgens Trägler geeft het lasrobotvoorbeeld goed aan dat model based manufacturing altijd een samenspel is tussen productinformatie en productiekennis. In uitgekristaliseerde productiemethoden voor plaatbewerking of frezen, kan er meteen vergaand worden geautomatiseerd doordat er in die gevallen precies bekend is wat de invloed productmaakinformatie op de feitelijke productie is. Bij nieuwe productietechnieken ligt dat anders. “We voor een klant ook een model based oplossing gemaakt voor het polijsten middels laser. Bij dit proces word telkens een heel dun laagje materiaal gesmolten op een super gladde afwerking te verkrijgen. Afhankelijk van het te ‘polijsten’ product, moet de laser een bepaalde baan afleggen. Maar wat de beste baan is en wat dan de afstand, hoek en snelheid van de laser moet zijn? Die vragen zijn niet zo gemakkelijk te beantwoorden. In het geval van een kleine radius kan je bijvoorbeeld al snel te veel energie toevoegen en moet de snelheid dus omhoog. De snelheid is ook hoger wanner je heen en weer gaat in plaats van ‘rond’ omdat het materiaal op de terugweg nog steeds warm kan zijn. Uiteindelijk komt het er in dit soort gevallen op neer dat je nauw samenwerkt met de mensen die de proceskennis in huis hebben. Alleen zo krijg je een representatief model en leidt model based productie tot succes.”