Genemuiden staat bekend als centrum van tapijtfabrikanten. Veruit het grootste bedrijf is Vebe Floorcoverings, onderdeel van de Condor-Group, en al meer dan 80 jaar actief. Met 250 medewerkers en een productie van 45 miljoen vierkante meter tapijt per jaar in meer dan 60 types is het wereldmarktleider in naaldvilttapijt. Vebe gebruikt Banner lichtsensoren van Turck voor de precieze meting van de breedte van het tapijt. Elektro-engineer Freddy Bolt begeleidde de installatie en vertelt over het resultaat.

Bij de productie van naaldvilttapijt gaat het om precisie en constant hoge kwaliteits: het tapijt wordt in 35 meter per minuut geproduceerd. Een kleine fout heeft dan grote gevolgen. Freddy Bolt legt uit: “Naaldvilttapijt wordt opgebouwd vanuit verschillende lagen. We beginnen met een rol van 4 meter breed en een diameter van ruim 1,50 meter. Dat noemen we het moederdoek. Daar worden in de coatinglijn meerdere lagen lijm en doek op aangebracht. Door zwaartekracht en mechanische weerstand rekt het tapijt tijdens de productie onbedoeld in de lengterichting op. Maar het tapijt wordt ook smaller. Vanwege de kwaliteit moeten we de breedte van het tapijt constant en precies weten. Daarom meten we aan het begin van de bewerking en aan het eind hoe breed het tapijt daar is. Met deze meetgegevens kunnen we de productie gecontroleerd laten verlopen. En indien nodig de productie bijstellen. We hadden wel een ouder systeem om de breedte op te meten, maar dat was niet nauwkeurig genoeg. Daarom zijn we op zoek gegaan naar een beter meetsysteem.”

Oplossing met Banner

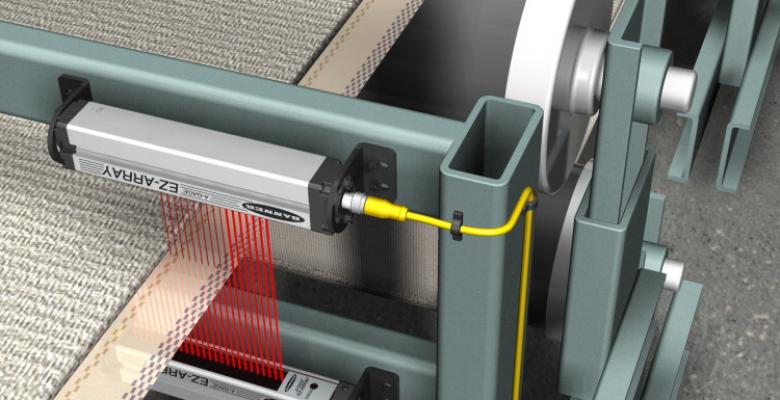

De zoektocht naar een betere oplossing voerde al snel naar Turck in Zwolle. De reden hiervoor is dat Turck bekend staat als probleemoplosser; een fabrikant die verder gaat dan alleen de levering van standaard producten. Freddy Bolt: “Uit ons contact bleek al snel, dat hun metende lichtschermen van Banner de gewenste nauwkeurigheid konden leveren. Bovendien zijn deze voorbereid op aansluiting op Profibus-netwerken. Wij gebruiken Profibus als veldbus voor de besturing van het productieproces. Bij het binnenhalen van het signaal willen we geen conversie van analoog naar digitaal. Het meetresultaat van de sensor willen we direct digitaal inlezen in de PLC. Aan het begin en aan het eind van de productielijn hebben we twee EZ-array metende lichtschermen geplaatst. De digitale signalen van deze lichtschermen worden van daaruit via IO-Link naar twee IO-Link blokmodules geleid. Vanuit deze blokmodules wordt weer verbinding gemaakt met het Profibus-netwerk zodat het signaal ongemodificeerd bij de PLC wordt aangeboden.”

Resultaat hoge kwaliteit

Inmiddels is het een jaar geleden dat Vebe de EZ-arrays installeerde. Wat is het resultaat? “Het resultaat is nu dat de operators op tijd een waarschuwing krijgen als er iets mis gaat in de productie. Daarmee voorkomen we kwaliteitsverlies en afgekeurde producten. En het voorkomt ongewenste stops. Dus geen verspilling van tijd, geld en materiaal. In plaats daarvan zijn we zeker van een constant hoge kwaliteit. Dat resultaat is te danken aan de grote nauwkeurigheid van de meting. Deze bedraagt nu 2,5 mm; een factor 10 nauwkeuriger dan de oude oplossing. Een ander voordeel is de gemakkelijk te koppelen lichtsensoren zijn aan ons bussysteem. De montage van de schermen op de machine gaat ook gemakkelijk en snel. Het is feitelijk niet meer dan een kwestie van aansluiten en goed uitlijnen. Heel praktisch is dat het display aangeeft of de uitlijning OK is. Ook in dit opzicht onderscheidt Banner zich van andere producten. En de prijs-/kwaliteitverhouding is in orde. Al met al mag ik zeggen dat we er heel tevreden over zijn.”

Snel gelezen

Tapijtfabrikant Vebe Floorcoverings installeerde een jaar geleden twee paar Banner EZ-array metende lichtschermen voor het meten van de breedte van tapijt. Het resultaat hiervan was een precisie van 2,5 mm (een factor 10 nauwkeuriger dan de oude oplossing), directe melding van verstoringen en voorkoming van kwaliteitsverlies, afgekeurde producten en ongewenste productiestops.