Systeem is klaar voor real-time in-line 3D-inspectie en hogere efficiëntie van hightech productie.

Oostenrijkse onderzoekers hebben een lichtgewicht optisch systeem ontwikkeld voor gerobotiseerde 3D-inspectie van oppervlakken met precisie op micronschaal. Het nieuwe meetinstrument kan de kwaliteitscontrole van hightech producten, waaronder halfgeleiderchips, zonnepanelen en consumentenelektronica zoals flatpaneltelevisies, aanzienlijk verbeteren.

Oppervlaktemetingen

Omdat trillingen het moeilijk maken om nauwkeurige 3D-metingen op een productielijn uit te voeren, worden nu periodiek monsters genomen voor analyse in een laboratorium. Alle defecte producten die zijn gemaakt terwijl de productie op de resultaten wacht, moeten echter worden weggegooid.

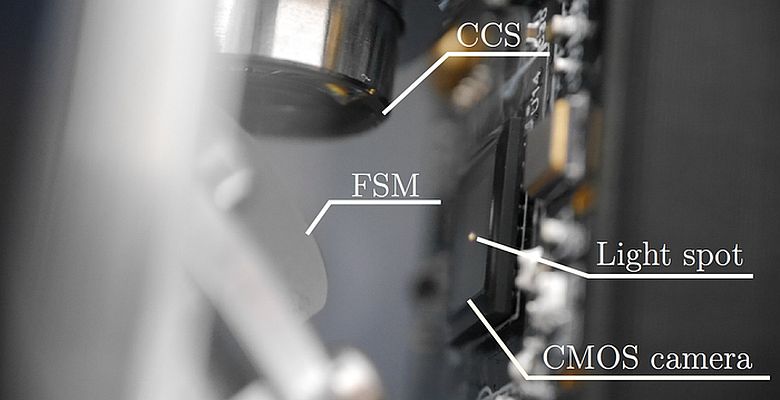

Om een systeem te creëren dat zou kunnen werken in de trillingsgevoelige omgeving van een fabriek combineerden onderzoekers aan de Technische Universität Wien een compacte 2D-snelstuurspiegel met een nauwkeurige 1D confocale chromatische sensor. Het nieuwe systeem is ontworpen voor montage op een volgplatform dat op een robotarm is geplaatst, waardoor contactloze 3D-metingen van willekeurige vormen en oppervlakken mogelijk zijn. Hiermee kunnen productieproblemen real-time worden geïdentificeerd en processen snel aangepast en geoptimaliseerd.

Van lab tot fab

Om precisiemetingen naar de productievloer te brengen, ontwikkelden de onderzoekers een systeem op basis van een 1D confocale chromatische afstandssensor van Micro-Epsilon, een partner in dit onderzoeksproject. Dergelijke sensoren kunnen verplaatsing, afstand en dikte nauwkeurig meten met dezelfde principes als confocale microscopen, maar in een veel kleinere verpakking.

De onderzoekers combineerden de confocale sensor met een eerder ontwikkelde geïntegreerde snelsturende spiegel van 32 mm. Ze ontwikkelden ook een reconstructieproces dat de meetgegevens gebruikt om een 3D-beeld te maken van de oppervlaktetopografie van het monster. Het 3D-meetsysteem is compact genoeg om op een platform te passen, dat dienst doet als verbinding met een robotarm. Het platform compenseert trillingen tussen monster en meetsysteem door middel van actieve feedbackcontrole.

Door het optische pad van de sensor te manipuleren met de snelsturende spiegel, wordt de meetvlek snel en nauwkeurig gescand over het betreffende oppervlak. Omdat alleen de kleine spiegel hoeft te worden verplaatst, kan de scan met hoge snelheden worden uitgevoerd zonder concessies te doen aan de nauwkeurigheid.

Testen

Om het nieuwe systeem te testen, gebruikten de onderzoekers verschillende kalibratiestandaarden met structuren met gedefinieerde laterale afmetingen en hoogtes. Deze experimenten toonden aan dat het systeem metingen kan doen met een laterale resolutie van 2,5 µm en een axiale resolutie van 76 nm.

In-line metingen kunnen productieprocessen zonder fouten mogelijk maken, wat vooral handig is voor fabricage in kleine volumes. De informatie kan ook worden gebruikt om het productieproces en de instellingen van de bewerkingsmachines te optimaliseren, wat de algehele productiviteit kan verhogen.

De onderzoekers zijn nu bezig om het systeem op het platform te implementeren en te integreren met een robotarm. Hierdoor kunnen ze de haalbaarheid testen van nauwkeurige, op robots gebaseerde 3D-metingen op vrijevorm-oppervlakken in omgevingen die gevoelig zijn voor trillingen, zoals een productielijn.

Foto: Daniel Wertjanz, Technische Universität Wien