Het Fraunhofer-Institut für Lasertechnik (ILT) in Aken houdt zich onder meer bezig met het 3D printen van grote onderdelen met behulp door opbrengen met behulp van een laser. Daarbij combineert het instituut conventionele technieken met additieve methoden.

Bij de productie van complexe individuele onderdelen uit metaal lopen conventionele productieprocessen als draaien, frezen, eroderen en omvormen worden de grenzen van deze technieken bereikt. Additieve productiemethoden bieden aanzienlijke voordelen wat betreft grondstofverbruik, maar tot nu toe kunnen slechts geringe hoeveelheden worden verwerkt. Het ligt voor de hand om conventionele en additieve productiemethoden te combineren.

Hybride productietechniek

In het kader van het gezamenlijk onderzoeksproject ProLMD ontwikkelt Fraunhofer-ILT samen met partners uit de industrie nieuwe processen om hybride laseropbrengmethoden (Laser Material Deposition, LMD) in de productieketen te integreren. Er moeten methoden en installaties worden gecreëerd waarmee bijvoorbeeld versterkingen of andere geometrische elementen via LMD kunnen worden aangebracht op giet- of smeeddelen.

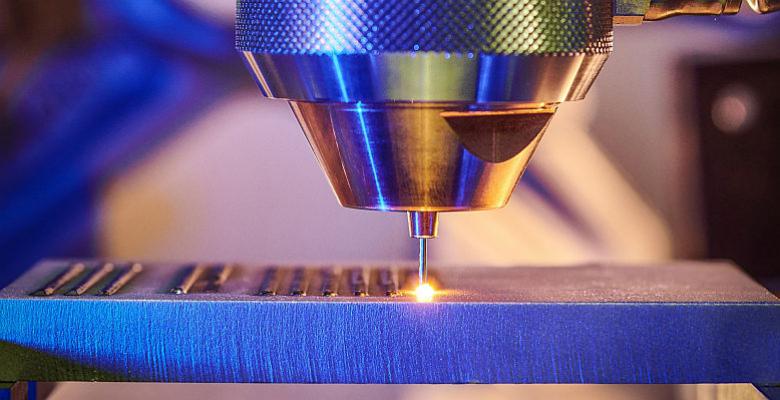

Belangrijk bij coaxiale LMD met draad is een nieuw bewerkingsoptiek met ringstraal. Het optiek is onafhankelijk van de richting en maakt een bijna 100% gebruik van het goedkoop draadvormig toevoegmateriaal mogelijk. Daardoor dalen de totale kosten van het proces aanzienlijk. Daarbij komt dat het proces stofvrij verloopt. Daarmee biedt het in vergelijking met op poeders gebaseerde processen ook een grotere veiligheid en een betere bescherming van het personeel en het milieu.

De nieuwe bewerkingskop die in het kader van het project ProLMD het oplassen van draad via LMD in hybride processen mogelijk maakt.

Onafhankelijk van de richting

De belangrijkste eigenschappen van de nieuwe bewerkingsoptica liggen in de onafhankelijkheid van de richting en de gelijkmatige verdeling van de intensiteit van de laserstraal via de ring. Door het gebruik van reflecterende optica, in dit geval koper, zijn over een groot golflengtegebied hoge vermogens mogelijk. Met behulp van draad-LMD kunnen onderdelen van een hoge kwaliteit, zonder poriën en met geringe behoefte aan nabewerking worden geproduceerd. Bovendien maakt de nieuwe kop het lassen op 3D-vlakken mogelijk. Net als bij de meeste LMD-methoden is de nieuwe optica ook geschikt voor de reparatie van onderdelen.

De combinatie van richting-onafhankelijke processen met een zesassige knikarmrobot maakt het bewerkingsproces flexibel. Door een correcte regeling van het opbrengproces werkt de methoden ook op grote onderdelen en bij hoge opbrenghoeveelheden stabiel, en dat bij gelijk blijvende kwaliteit.

De nieuwe optica wordt geïntegreerd in een procesketen die dankzij intermitterend scannen de kwaliteit van de rest van de onderdelen verbeterd. Hiertoe wordt de geometrie van het onderdeel continu bepaald, om met behulp van deze data de baan aan te passen of te corrigeren. Een beschermgascel maakt het gebruikers bovendien mogelijk om onder een argon-atmosfeer titanium onderdelen te repareren of volledig via 3D printen te produceren.

Foto's: Fraunhofer ILT.