Een nieuwe materiaalklasse belooft veel innovaties in de luchtvaart, turbinebouw en andere industrietakken. Hoge entropie legeringen (HEL) zijn metalen waarin vijf of meer elementen atomair in vergelijkbare verhoudingen zijn gecombineerd.

Sinds ongeveer vijftien jaar proberen ingenieurs over de hele wereld deze innovatieve materialen klaar te maken voor serieproductie. Hoge entropie legeringen zijn harder, beter bestand tegen hitte en lichter dan staal, aluminium en andere klassieke materialen. Maar deze legeringen zijn nog steeds te duur en moeilijk te verwerken. In maart 2020 wordt een symposium georganiseerd, het 1st HEL Symposium: Potentials for Industrial Applications, om te bespreken hoe deze problemen zijn op te lossen, bijvoorbeeld met behulp van additive manufacturing.

De organisatoren willen basisonderzoekers en gebruikers bij elkaar brengen. Een van de redenen is dat veel bedrijven niet op de hoogte zijn van deze nieuwe klasse materialen. Klassieke legeringen zoals staal zijn al sinds de oudheid bekend en worden al meer dan 150 jaar industrieel geproduceerd. Kleine hoeveelheden koolstof, mangaan, nikkel, vanadium en andere elementen beïnvloeden de hardheid, elasticiteit, smeedbaarheid en andere eigenschappen van staal.

Kwintet van elementen

Hoge entropie legeringen daarentegen staan pas sinds 2004 in het middelpunt van de belangstelling van onderzoekers en ingenieurs. Ze bestaan uit ten minste vijf verschillende componenten, elk in hoge verhoudingen. Dit kan bijvoorbeeld aluminium, titanium, ijzer, chroom of nikkel zijn, maar ook totaal verschillende elementen, ook in combinatie met stikstof of koolstof - dan wordt keramiek geproduceerd.

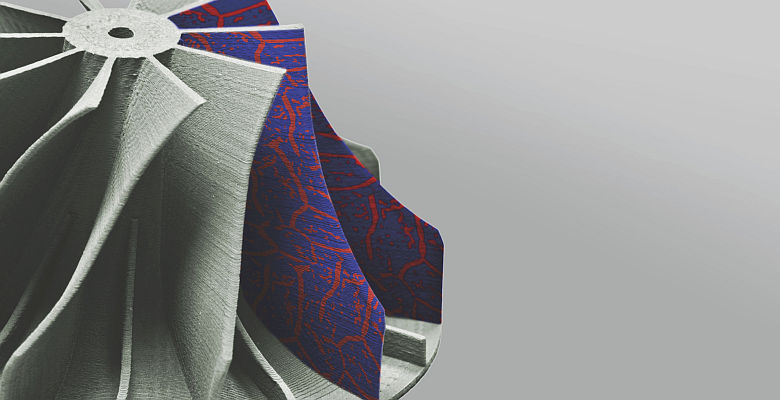

Sommige van deze legeringen, bestaande uit elementen als aluminium, titanium, niobium, hafnium en vanadium, zijn geschikt als hogetemperatuur materiaal voor turbines. Dit maakt het mogelijk om efficiëntere energiecentrales en vliegtuigen te ontwerpen die minder gas of brandstof verbruiken. Andere verbindingen zijn meer geschikt voor de lichte bouw. Keramische HEL-coatings zouden ook de grote persgereedschappen in de automobielindustrie beter bestand maken tegen slijtage en hitte.

Er zijn echter nog enkele technologische problemen die moeten worden opgelost voordat dergelijke legeringen geschikt worden voor massaproductie. Hier komen de van het Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) in Dresden in beeld. Hoge entropie legeringen zijn in vele variaties denkbaar; wie ze allemaal wil uitproberen, heeft er duizenden jaren voor nodig.

Tijdrovend onderzoek

De in Dresden gevestigde specialisten hebben methoden ontwikkeld om snel monsters te produceren van verschillende HEL-formuleringen en deze automatisch te testen op hardheid, sterkte en andere eigenschappen. Dit wordt mogelijk gemaakt door additieve productiebedrijven die hun HEL-ingrediënten uit verschillende containers met ijzer, chroom, nikkel en andere elementaire poeders halen. Een laser smelt deze stoffen en voert het gewenste mengsel op een monsterplaat.

Voor het volgende monster neemt de machine bijvoorbeeld minder ijzer en meer chroom, test de invloed op de hardheid van de nieuwe HEL en varieert vervolgens het recept opnieuw. Het systeem verandert de samenstelling in de volgende stappen totdat de testserie is voltooid.

De ingenieurs van het instituut hebben veel ervaring met deze en andere HEL-technologieën: Ze beheersen ook moeilijk verwerkbare materialen, die anders bros worden en gevoelig voor scheuren bij kamertemperatuur en luchtinvloeden. Daarnaast hebben ze kennis van verschillende additievenprocessen. Hieronder vallen laserdepositielassystemen die ingrediënten in poeder- of draadvorm verwachten, maar ook metaalprinters of systemen die metaallegeringen vormen met behulp van polymeersteunkorsetten.

Het 1. HEL-Symposium für Hochentropielegierungen: Potenziale für die industrielle Anwendung wordt op 12 en 13 maart 2020 gehouden bij Fraunhofer-IWS in Dresden. Deelname kost € 150.

De beeldmontage toont een voorbeeld op het oppervlak van een sterke microstructuur, bestaande uit twee fasen, als geplande verdere ontwikkeling van het lichtmetaalsysteem. Foto: .