Glas is chemisch zeer resistent, reden waarom holle ruimten zoals optische geleiders of microfluïdische kanalen moeilijk in dit materiaal zijn te realiseren. Onderzoekers in Freiburg vonden de oplossing.

Kwartsglas is een favoriet materiaal voor toepassingen die een lange gebruiksduur vereisen, omdat het een hoge chemische en mechanische stabiliteit en uitstekende optische eigenschappen heeft. Onderzoekers van het Institut für Mikrosystemtechnik (Imtek) aan de Albert-Ludwigs-Universität Freiburg im Breisgau hebben het Glassomer-proces ontwikkeld, een methode waarmee ze glas als een kunststof kunnen vormgeven. Ze kunnen willekeurige driedimensionale structuren met holle ruimten in glas maken.

Dit geldt vooral als deze ruimten driedimensionaal moeten zijn. Het Glassomer-project van de onderzoekers maakt het een stuk eenvoudiger. Glassomer is een mengsel waarin een zeer zuiver siliciumoxide als fijn poeder aan een vloeibare kunststof wordt toegevoerd. Zo lang dit mengsel vloeibaar is, kan het als een kunststof worden verwerkt. Onder inwerking van licht hardt het vervolgens uit, zodat het bijvoorbeeld kan worden geboord of gefreesd. Aansluitend volgt een behandeling bij hoge temperatuur: het kunststof verbrandt en er blijft echt glas achter.

3D geprinte holle ruimte

Tot nu toe mochten kanaalstructuur niet gecompliceerd zijn ontworpen, omdat de onderzoekers hiertoe het vloeibare materiaal uit de holle ruimten moesten verwijderen, wat bij lange kanalen niet goed werkt. Ze zijn daarom nu een andere weg ingeslagen: ze maken eerst de gewenste holle ruimten in een 3D-printer. Een later kanaal wordt als polymeervezel gedrukt en daarna ingegoten in Glassomer. Het resulterende gedrukte product wordt vervolgens verhit tot 1300°C zodat de kunststof – dus ook de 3D-geprinte polymeervezel – verbrandt. Aldus ontstaat een kanaal, omgeven door echt glas.

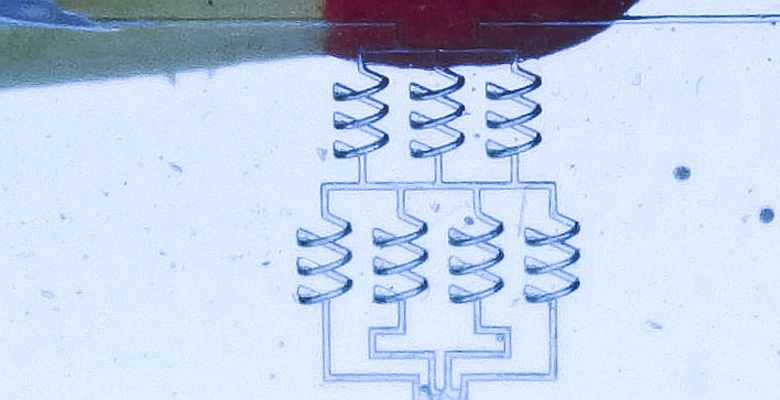

Het rode vlak op de foto is overigens de kop van een lucifer. Dit geeft u een idee van de mogelijkheden die deze microtechniek geeft.

Foto: AG Rapp